Kostengünstig, flexibel und vielseitig

Technische Details zum Schweißverfahren

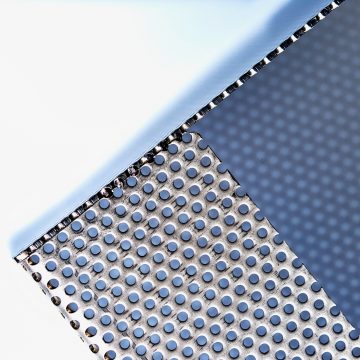

Der Penwelder wird ausschließlich im gepulsten Tiefschweißenverfahren betrieben. Es wird ohne Zusatzwerkstoff gearbeitet, weshalb ein technischer Nullspalt erforderlich ist. Das bedeutet, dass der Fügespalt maximal 10% der Materialstärke betragen darf, keinesfalls jedoch größer als 0,15-0,2 mm. Beim Tiefschweißen schmilzt der Laserstrahl das Metall nicht nur auf, sondern es bildet sich auch ein tiefes, schmales, dampfgefülltes Loch – die sogenannte Dampfkapillare – oder Keyhole. Die Metallschmelze umfließt diese Dampfkapillare und erstarrt an deren Rückseite. Auf diese Weise bildet sich eine schmale, tiefe Schweißnaht mit gleichmäßigem Gefüge und einer hohen Festigkeit. Grundsätzlich zeichnet sich dieses Schweißverfahren durch einen hohen Wirkungsgrad und hohe Schweißgeschwindigkeiten aus. Der Wärmeeintrag ist sehr fokussiert, dadurch entstehen geringer Verzug bzw. wenig Anlauffarben. Zudem werden viele Werkstoffe, die als nicht schweißbar gelten, schweißbar.

Vorteile

- wenig bis kein Verzug des Bauteils

- sofort einsetzbar, kein Training notwendig

- flexibel einsetzbar – besonders bei großen Bauteilen und komplexen Nahtgeometrien

- integrierte Schutzgaszufuhr

- lunkerfreie Schweißnähte

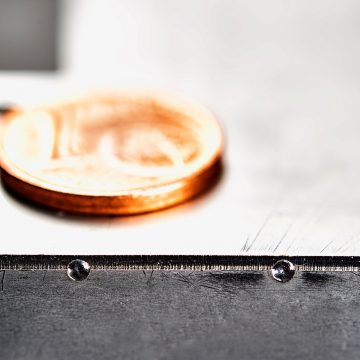

- gepulster Betrieb mit Einschweißtiefen bis 2mm

- minimaler Aufwand in der Nacharbeit

Materialien

- Edelstahl

- Titan

- Schwarzer Stahl

- Aluminium

Das Schweißergebnis feinabstimmen

Im gepulsten Betrieb können wir je nach Leistung der Laserquelle 3 Parameter einstellen: (1) Die Spitzenpulsleistung, (2) die Pulsdauer und (3) die Pulsfreqenz. Über diese Parameter wird das Schweißergebnis hinsichtlich Einschweiß-Tiefe, maximaler Schweißgeschwindigkeit und Nahtoberfläche festgelegt. Weiters kann noch die Strahlform über die stufenlose Fokuseinstellung angepasst werden.

- mittlere Laserleistung bis max 500 W

- Pulsdauer 1 bis 50 ms

- Spitzenpulsleistung 3000-4000 W

- Schweißgeschwindigkeit max. 4m/min

- Einschweißtiefe max. 3mm